Ogniwa paliwowe z membraną wymiany protonów (PEM)należą do najbardziej obiecujących technologii umożliwiających osiągnięcie "szczytu węglowego" i "neutralności węglowej." Chociaż ogniwa paliwowe PEM doświadczyły wzlotów i upadków w ciągu ostatnich kilku stuleci, obecnie odgrywają kluczową rolę w budowaniu zrównoważonego społeczeństwa. DzisiejszeOgniwa paliwowe PEMoferują znacznie niższe ładunki platyny (Pt) w porównaniu do wcześniejszych generacji. Na przykład, całkowite obciążenie Pt ogniwa paliwowego Toyota Mirai pierwszej generacji (2017), które było pierwszym komercyjnym pojazdem z ogniwami paliwowymi PEM, wynosiło tylko 0,365 mg cm⁻², co stanowi znaczną redukcję w porównaniu do pierwszego praktycznego ogniwa paliwowego z 1962 r., które miało obciążenie Pt wynoszące 35 mg cm⁻² i używało roztworu wodorotlenku potasu jako elektrolitu. Znaczące postępy w ogniwach paliwowych PEM przypisuje się nie tylko rozwojowi warstw katalitycznych, ale także zastąpieniu tradycyjnych elektrolitów roztworów kwasowo-zasadowych zaawansowanymi żywicami kwasu perfluorosulfonowego (takimi jak Nafion). Od czasu ich wprowadzenia w latach 70. XX wieku materiały te rozwinęły strukturę zespołów elektrod membranowych (MEA) i powiązanych procesów produkcyjnych.

Ogniwa paliwowe PEMstopniowo znalazły zastosowanie komercyjne, takie jak zasilanie pojazdów. Firmy takie jak Toyota, Hyundai i Honda wprowadziły na rynek pojazdy z ogniwami paliwowymi. Jednakże,Ogniwa paliwowe PEMobecnie konkurują z silnikami spalinowymi i akumulatorami, głównie ze względu na ich wysokie koszty i krótszą żywotność. Aby przezwyciężyć te wyzwania, niezbędny jest rozwój zaawansowanych materiałów i technologii produkcyjnych. Postęp ten wymaga ścisłej współpracy między przedsiębiorstwami, uniwersytetami, instytucjami badawczymi, klientami i rządami. W tym procesie badania podstawowe powinny koncentrować się na opracowywaniu wysokowydajnych i trwałych MEA, podczas gdy wysiłki przemysłowe powinny uwzględniać zwiększenie produkcji kluczowych materiałów i komponentów. Obecnie komponenty MEA, w tym katalizatory, jonomery, membrany i warstwy dyfuzyjne gazu (GDL), zostały pomyślnie wdrożone w produkcji przemysłowej. Jednak integracja tych materiałów z MEA często skutkuje znacznymi stratami wydajności. Społeczność techniczna poświęciła znaczną uwagę kompatybilności komponentów i opracowała ulepszone procesy produkcji MEA w oparciu o tę wiedzę.

2. Najnowsze osiągnięcia w zakresie kluczowych materiałów na elektrody membranowe

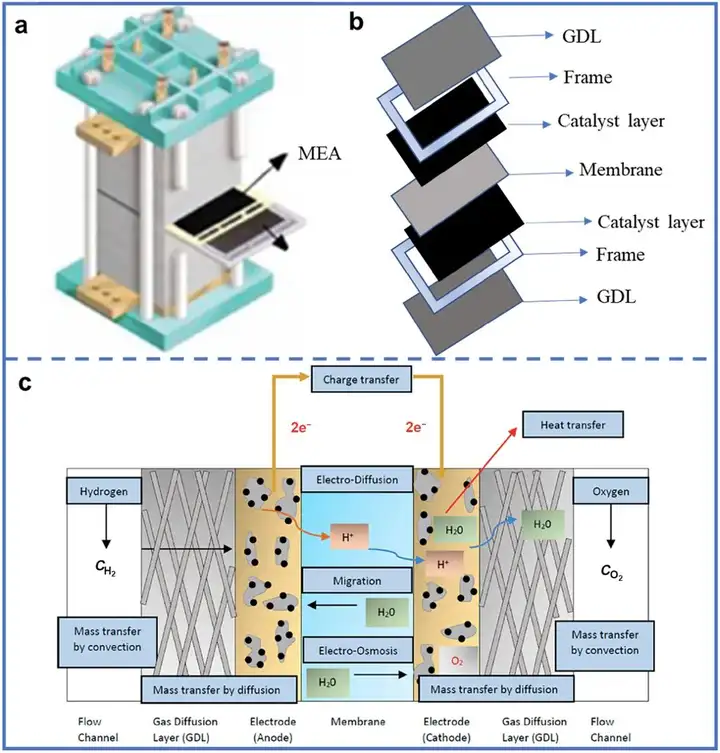

MEA jest głównym miejscem reakcji elektrochemicznych i odgrywa kluczową rolę w ogniwach paliwowych PEM. MEA zazwyczaj składają się z sześciu głównych komponentów: katalizatorów, jonomerów, membran wymiany protonów, warstw dyfuzji gazu (GDL), klejów i ram. Mechanizm działania MEA jest zilustrowany na rysunkach. Energia elektryczna jest generowana poprzez niezależne reakcje redoks zachodzące na anodzie i katodzie. Dlatego też badanie kinetyki tych reakcji redoks jest niezbędne, co wymaga wydajnych katalizatorów w celu przyspieszenia kinetyki reakcji. Zazwyczaj katalizatory działają w warstwie katalizatora, znajdującej się między GDL a PEM. Aby ułatwić przenoszenie protonów w warstwie katalizatora i zwiększyć jej wytrzymałość mechaniczną, należy zastosować jonomery o właściwościach przewodzenia protonów. Skład jonomeru zwykle odpowiada składowi membrany wymiany protonów, co umożliwia szybkie przenoszenie protonów z anody do katody, jednocześnie zapobiegając przechodzeniu wodoru i tlenu podczas działania. Ponadto hydrofobowe GDL po obu stronach są kluczowe dla dystrybucji gazu i usuwania nadmiaru wilgoci, co jest niezbędne do zarządzania wodą w ogniwach paliwowych. Materiały te stanowią rdzeń MEA.